Le nouveau Santa Cruz trial de Danny MacAskill : le carbone du futur ?

Par Olivier Béart -

Danny MacAskill a un nouveau jouet : un cadre de trial Santa Cruz entièrement en carbone fait rien que pour lui. Ne le cherchez pas au catalogue de la marque, vous ne le trouverez pas car il s’agit d’une production ultra-limitée destinée à la star. Mais, derrière le coup médiatique, se cache un projet de recherche sur l’avenir des cadres en carbone et ce qui pourrait bien être le futur des vélos de série Santa Cruz. Lors de notre récente visite en Californie, nous avons pu rencontrer les différents protagonistes de ce projet pour en apprendre plus. Découverte :

Cela faisait un moment que la star du trial roulait pour Santa Cruz dans ses vidéos plus axées aventure, ou pour essayer de casser (en vain) une roue Santa Cruz Reserve. Mais pour ses démonstrations de trial sur le Drop&Roll Tour et pour ses principaux projets vidéo, il restait fidèle à ses Ispired Bicycles en aluminium ou en acier. Mais, au fil du temps, les liens se sont resserrés avec Santa Cruz. « C’était vraiment un déchirement car je roule pour Inspired depuis le début. Ce sont des amis. Mais l’idée de pouvoir développer entièrement un vélo avec Santa Cruz était bien trop alléchante », nous confie la star qui pose ici dans le « Carbon Lab » en compagnie de Nicolas McRae, Joe Doty et Zach Wick, en charge du projet chez Santa Cruz.

Cela faisait un moment que la star du trial roulait pour Santa Cruz dans ses vidéos plus axées aventure, ou pour essayer de casser (en vain) une roue Santa Cruz Reserve. Mais pour ses démonstrations de trial sur le Drop&Roll Tour et pour ses principaux projets vidéo, il restait fidèle à ses Ispired Bicycles en aluminium ou en acier. Mais, au fil du temps, les liens se sont resserrés avec Santa Cruz. « C’était vraiment un déchirement car je roule pour Inspired depuis le début. Ce sont des amis. Mais l’idée de pouvoir développer entièrement un vélo avec Santa Cruz était bien trop alléchante », nous confie la star qui pose ici dans le « Carbon Lab » en compagnie de Nicolas McRae, Joe Doty et Zach Wick, en charge du projet chez Santa Cruz.

Comme nous l’explique Nicolas, l’ingénieur responsable de la partie carbone chez Santa Cruz, le processus a été long. « Cela fait 4 ans que Danny et moi nous connaissons. Il ne roulait alors que des cadres en alu. Puis, il a commencé à rouler et à apprécier le carbone avec le Bronson. Au fil du temps, il a surtout appris à avoir confiance en ce matériau, et les tests des roues Reserve qu’il a menés pour nous ont achevé de le convaincre que, bien mis en œuvre, le carbone pouvait surpasser tout ce qu’il avait connu jusqu’ici en matière de comportement, de solidité et de poids. »

Comme nous l’explique Nicolas, l’ingénieur responsable de la partie carbone chez Santa Cruz, le processus a été long. « Cela fait 4 ans que Danny et moi nous connaissons. Il ne roulait alors que des cadres en alu. Puis, il a commencé à rouler et à apprécier le carbone avec le Bronson. Au fil du temps, il a surtout appris à avoir confiance en ce matériau, et les tests des roues Reserve qu’il a menés pour nous ont achevé de le convaincre que, bien mis en œuvre, le carbone pouvait surpasser tout ce qu’il avait connu jusqu’ici en matière de comportement, de solidité et de poids. »

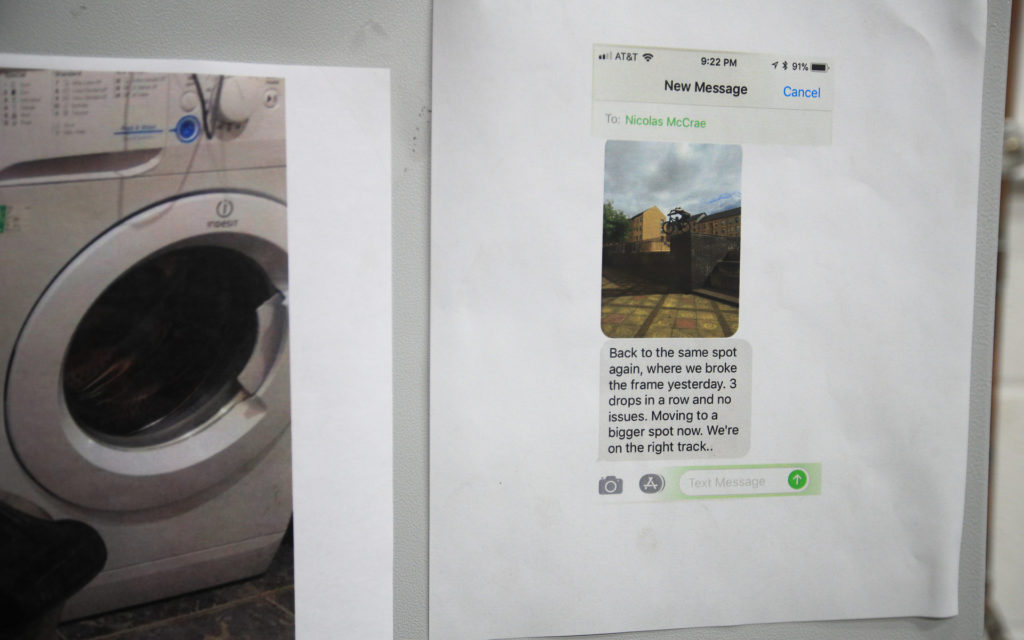

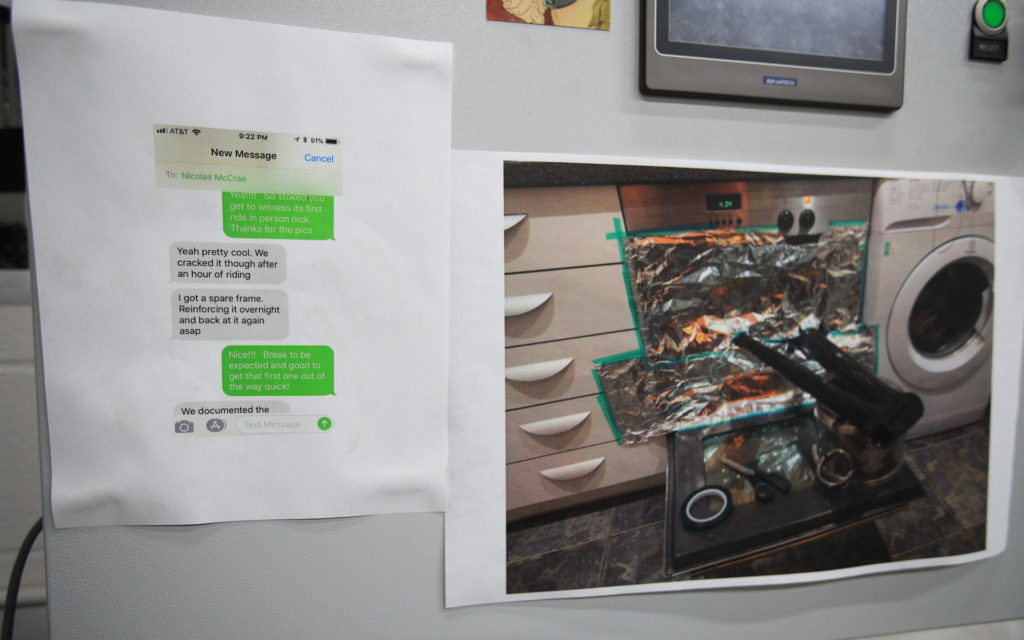

Pourtant, tout ne s’est pas déroulé exactement comme prévu ! Les deux compères en rigolent encore aujourd’hui, mais Danny a… cassé le tout premier cadre que Nicolas est venu lui apporter en personne en Ecosse ! « C’est de ma faute, explique Nico. Le cadre est composé de plusieurs parties, et j’ai mal fait l’assemblage. Une erreur de débutant… mais j’avais été prévoyant et j’avais du carbone ainsi que de la résine avec moi dans mes bagages ! J’ai donc fait la réparation sur place et on a fait cuire le tout dans le four de mon AirBnB, » s’amuse-t-il en nous montrant les photos souvenirs de ce moment qui restent accrochées au mur du Carbon Lab.

Depuis, Danny MacAskill n’a plus cassé aucun cadre ni rencontré le moindre souci… mais c’est lui qui s’est amoché le genou en plein tournage de son prochain projet vidéo, ce qui l’empêche de rouler en ce moment et pour quelques semaines encore.

Le cadre ne fait que 1,6kg et la fourche moins de 600g ! Cela fait 2,7kg de moins sur l’ensemble par rapport à ce que je roulais avant. C’est énorme et cela ouvre beaucoup de possibilités.

Avant sa blessure, Danny avait tout de même eu l’occasion d’apprécier les caractéristiques de son nouveau joujou made in Santa Cruz. « Le cadre ne fait que 1,6kg et la fourche moins de 600g ! Cela fait 2,7kg de moins sur l’ensemble par rapport à ce que je roulais avant. C’est énorme et cela ouvre beaucoup de possibilités. Le cadre est aussi plus tolérant, ce qui est très important, et l’équilibre global du vélo a fait un bond énorme, » ajoute l’homme aux millions de vues du Youtube.

Autre point important : les roues. Après son expérience avec des roues Reserve de série qu’il a eu pour mission de casser dans une vidéo promotionnelle, sans y parvenir sauf en enlevant le pneu, Danny est également passé aux roues carbone sur son vélo de trial.

Autre point important : les roues. Après son expérience avec des roues Reserve de série qu’il a eu pour mission de casser dans une vidéo promotionnelle, sans y parvenir sauf en enlevant le pneu, Danny est également passé aux roues carbone sur son vélo de trial.

Ayant travaillé comme mécanicien dans un shop avant de pouvoir vivre de sa passion pour le trial, Danny sait monter des roues et il s’est lui-même occupé de sa paire spéciale de roues Santa Cruz Reserve en 24 pouces. « Cela me permet aussi de rouler en tubeless, avec de nouveaux pneus développés avec Continental. Cela aussi c’est une petite révolution, car il m’arrivait de crever jusqu’à 20 ou 30 fois sur un projet vidéo. Ici, en ajoutant simplement un insert en mousse à l’arrière, je ne crève quasiment plus jamais. »

Seuls une dizaine de cadres seront produits et on ne recherche aucune rentabilité là-dessus. L’important est ailleurs : cela nous donne l’occasion de tester de nouvelles techniques, qu’on retrouvera sans doute très prochainement sur des cadres de série…

On l’a dit d’entrée de jeu, le projet va bien au-delà de ce simple cadre réalisé pour Danny MacAskill, comme nous l’explique Nicolas McRae : « Avec ce projet 100% fait « in house » dans notre usine en Californie, le but n’est pas de produire de gros volumes. Seuls une dizaine seront produits (dont trois déjà utilisés et détruits pour des tests internes), et on ne recherche aucune rentabilité là-dessus. Au département finances, on leur donne d’ailleurs des cheveux blancs et ils en parlent comme du « crazy shitty project » ! Mais l’important est ailleurs : cela nous donne l’occasion de tester de nouvelles techniques et d’essayer de nouveaux process de production qu’on retrouvera sans doute très prochainement sur des cadres de série et qui nous permettront de faire des vélos à la fois plus solides et plus légers. »

Justement, il est temps de pousser les portes du « Carbon Lab » de Santa Cruz et de voir comment est construit ce fameux cadre spécial pour Danny MacAskill, ainsi que les nouvelles techniques utilisées et qui pourraient bien se retrouver, demain, sur nos futurs vélos.

Découvrez le Carbon Lab de Santa Cruz et les coulisses de la production en cliquant ci-dessous pour accéder à la page suivante >>

A l’intérieur du « Carbon Lab » de Santa Cruz Bicycles

Pour répondre aux contraintes énormes imposées par la réalisation du nouveau cadre carbone Santa Cruz de Danny MacAskill, les ingénieurs de la marque ont exploré de nouvelles techniques de mise en forme et utilisé de nouveaux types de fibres. Un véritable laboratoire grandeur nature, que nous avons découvert sur place. Suivez le guide !

De dehors, le show-room Santa Cruz Bicycles, situé dans la ville du même nom en Californie, ça ressemble à ça. Mais, quand on a la chance d’être invité dans l’arrière boutique, on découvre d’autres très belles choses. Ca tombe bien, Vojo vous ouvre les portes des zones interdites au public !

Caché tout à l’arrière du bâtiment, derrière la zone d’assemblage des cadres et des vélos complets, juste à côté de la surface dédiée aux roues, se cache une petite salle bien à l’abri des regards : le Carbon Lab. Nicolas McRae, le maître des lieux et ingénieur en chef du département carbone, est intransigeant : pas de photos ! Bon, d’accord, on range notre appareil et on continue la visite avec l’aide des photos officielles, prises par l’excellent Gary Perkin et validées par Santa Cruz afin qu’on ne vous montre pas des choses qui n’auraient pas dû l’être.

Tout d’abord, c’est au niveau des fibres que ce cadre spécialement fabriqué à Santa Cruz pour Danny MacAskill se démarque. En plus des classiques fibres UD ou tressées à 90° qui sont encore utilisées à quelques endroits, un nouveau type de fibres tressées à 60° est également employé. Hyper résistant aux impacts et doté de propriétés très intéressantes pour le VTT, il provient du secteur aéronautique et de la défense. Heureusement que ce cadre est fabriqué « in house » à Santa Cruz car ces fibres fabriquées dans l’Ohio ne peuvent pas sortir des USA, ou alors très difficilement, et en tout cas pas mettre un pied en Chine !

Les fibres, qui arrivent en rouleaux, sont ensuite découpées par cette machine, sorte de cutter à commande numérique. En tout, il y a plus de 500 pièces dans un cadre comme celui de Danny… et chaque forme, ainsi que son placement sur les panneaux pour minimiser les pertes, a dû être calculée et encodée. On vous laisse imaginer le travail.

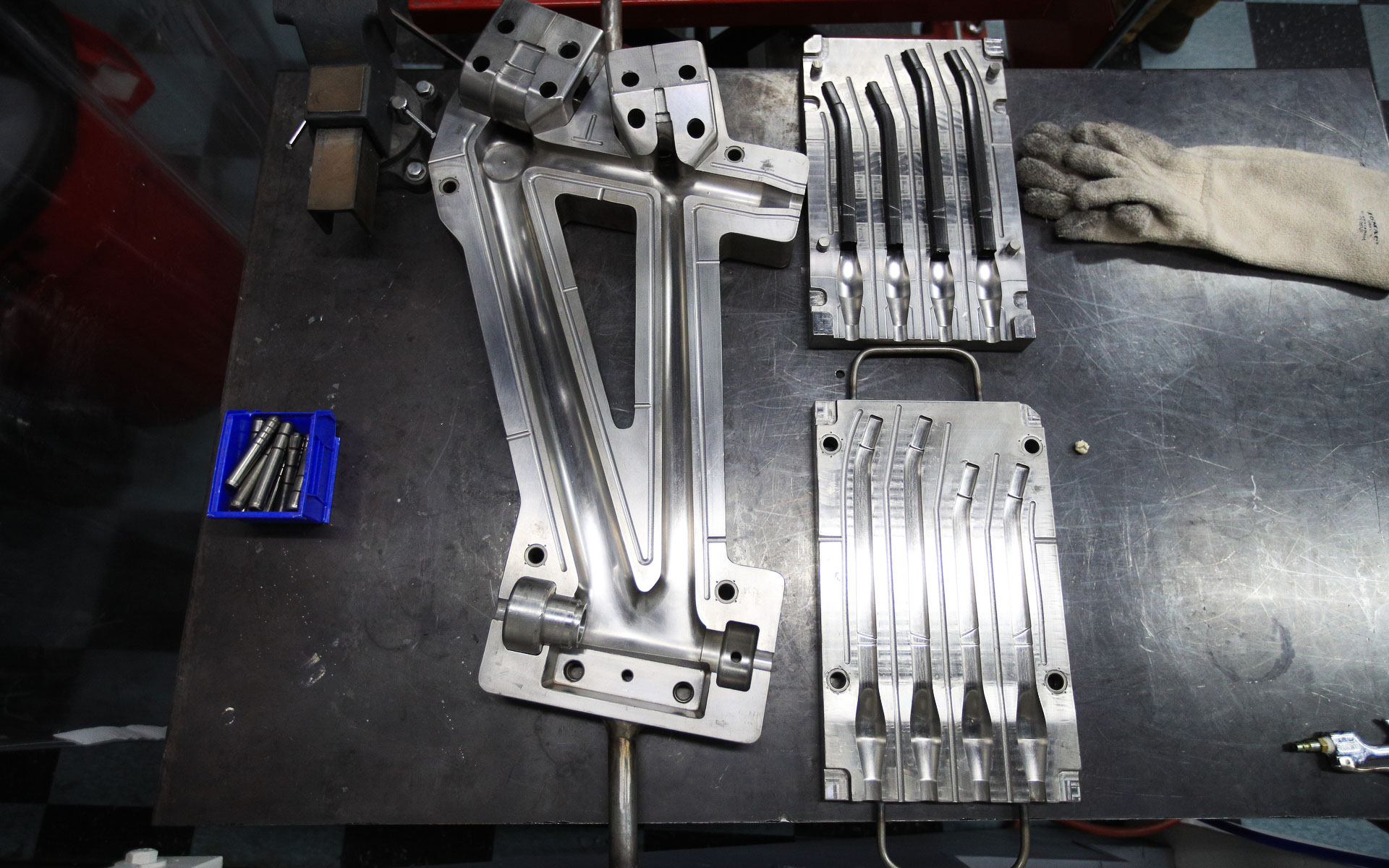

On passe maintenant à la mise en place dans le moule. Et c’est là qu’on trouve ce qui est sans doute la plus grande originalité dans la construction de ce vélo.

On passe maintenant à la mise en place dans le moule. Et c’est là qu’on trouve ce qui est sans doute la plus grande originalité dans la construction de ce vélo.

Pour bien comprendre, il faut regarder comment est fabriqué un cadre haut de gamme à l’heure actuelle, comme ici un cadre tout suspendu de la gamme régulière Santa Cruz : les fibres sont enroulées autour de manchons en EPS (sorte de frigolite) qui vont fondre lors de la cuisson, mais qui vont permettre une mise en place précise de toutes les pièces et une excellente compaction des fibres. Ces manchons en EPS sont placés dans des petits « sacs » en plastique qui vont être gonflés une fois le cadre dans le moule pour plaquer les fibres sur les parois.

Cette technique permet déjà de faire des cadres performants et légers, mais lors de la mise sous pression, lorsque le sac se tend et que les petits plis sont censés se défaire, il arrive que des fibres restent coincées ou que des plis persistent. Il faut en tenir compte lors de la conception et prévoir des renforts en conséquence pour ne pas que cela entraîne des soucis.

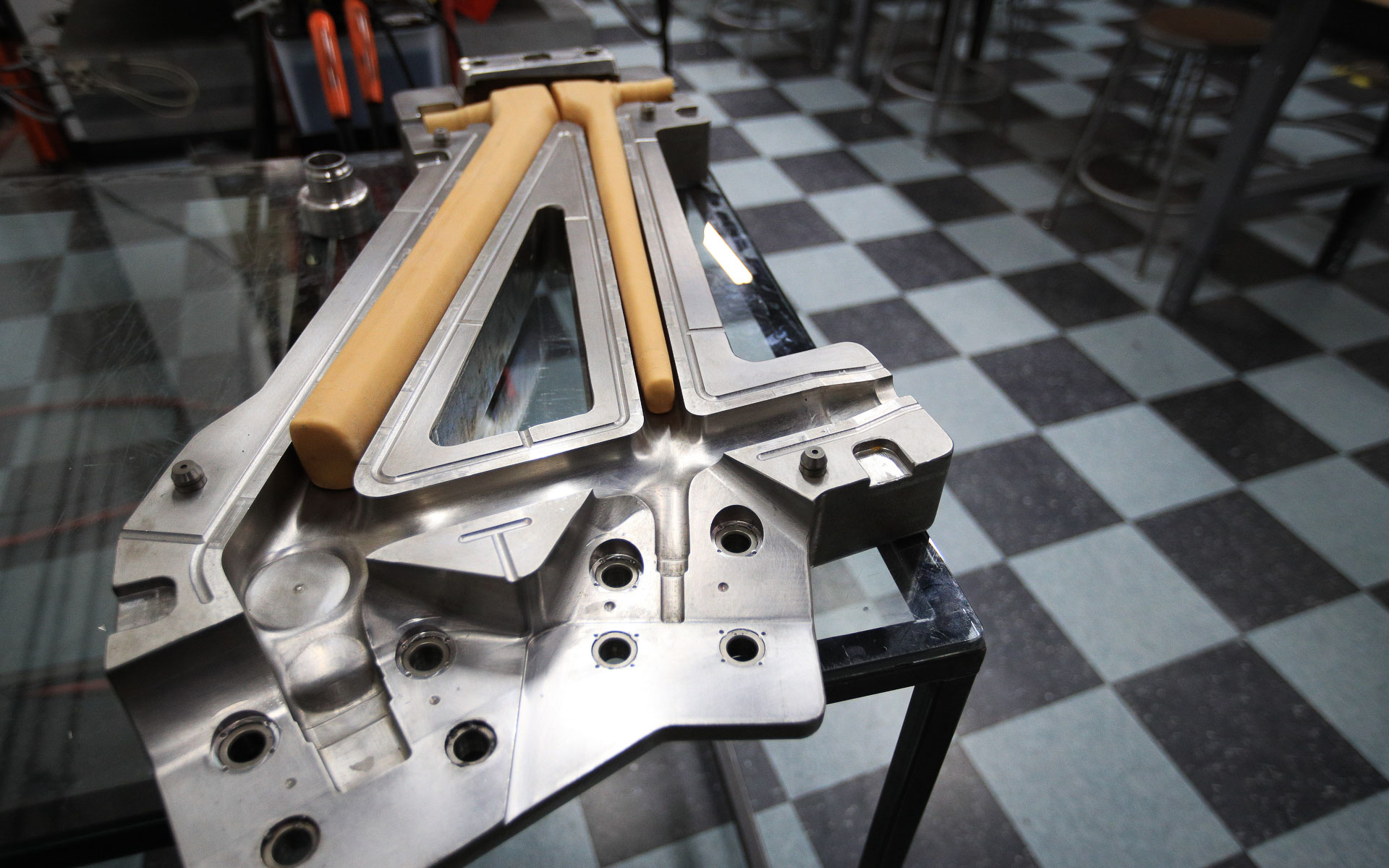

Ici, Santa Cruz utilise des manchons en latex ! Ceux-ci sont moulés par trempage sur des matrices plastique imprimées en 3D. Un procédé moins coûteux que de faire des matrices en alu CNC et qui permet de réaliser des formes très complexes avec ces espèces de « préservatifs géants ».

Ici, Santa Cruz utilise des manchons en latex ! Ceux-ci sont moulés par trempage sur des matrices plastique imprimées en 3D. Un procédé moins coûteux que de faire des matrices en alu CNC et qui permet de réaliser des formes très complexes avec ces espèces de « préservatifs géants ».

Bon, en effet, vous vous en doutez, le latex, c’est tout mou. Les manchons sont donc remplis de billes en plastique, poétiquement nommées « Assballs » par l’équipe du Carbon Lab de Santa Cruz, avant de faire le vide d’air, ce qui leur permet de durcir et d’être enroulés de fibres avant de prendre place dans le moule. « Autre avantage : on peut réutiliser les manchons en latex plusieurs fois, contrairement aux tubes EPS qui sont perdus à chaque utilisation et dont les formes sont aussi moins précises », explique Nicolas McRae, l’ingénieur en charge du Carbon Lab.

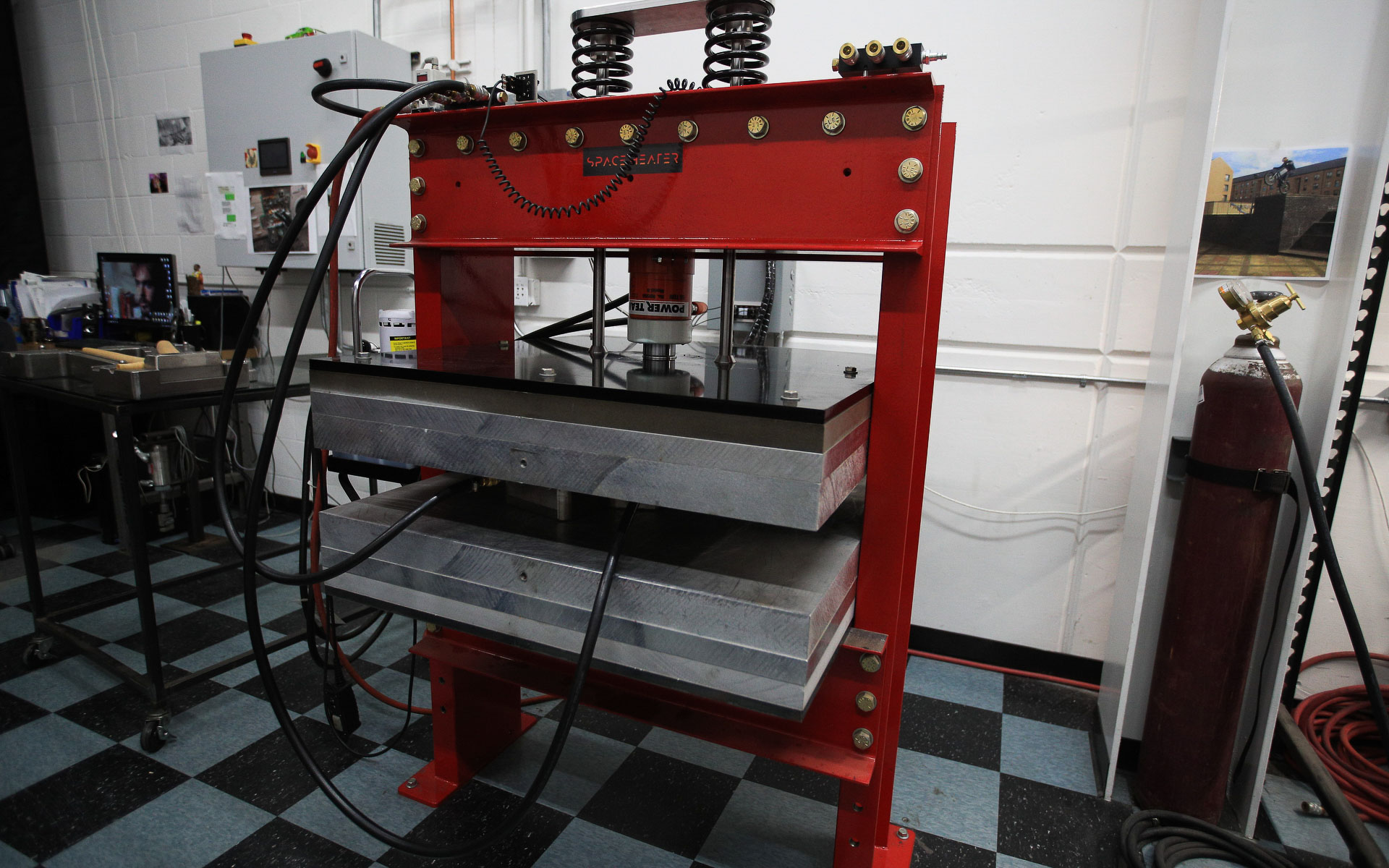

« Ensuite, une fois dans le moule, on place le tout dans une presse chauffante et on gonfle les membranes. On exerce une pression de 15t et on chauffe à 150°C. On obtient un niveau de compaction des fibres tout à fait inédit et, au final, une solidité à toute épreuve pour les tubes », ajoute encore fièrement Nicolas.

Le résultat final est effectivement assez sublime au niveau de la finition, tant à l’extérieur… qu’à l’intérieur. Nicolas nous a ensuite mis au défi de casser un des cadres martyrs en le cognant de toutes nos forces sur l’arrête d’un bloc en béton armé qui sert de support à l’une des machines de test du labo. Peine perdue : après plusieurs essais, le cadre est à peine marqué… et le coin du bloc en béton bien effrité !

Reste une dernière opération : l’assemblage des 5 pièces qui composent le cadre final : triangle avant, haubans et bases (gauche/droite). Les pièces s’emboîtent les unes dans les autres et sont fixées assez classiquement à l’aide de bandes de carbone avant une dernière phase de cuisson. La fourche, en une pièce, est aussi construite selon les mêmes procédés que le cadre.

Et voilà, un petit coup de peinture bien voyante (mais qui laisse apparaitre les belles fibres au travers du logo Santa Cruz), et voilà Danny MacAskill prêt à regarder vers ses prochains projets de vidéos !

Et voilà, un petit coup de peinture bien voyante (mais qui laisse apparaitre les belles fibres au travers du logo Santa Cruz), et voilà Danny MacAskill prêt à regarder vers ses prochains projets de vidéos !

Photos : Olivier Beart/Vojo & Gary Perkin/Santa Cruz

Pour suivre, faites plus ample connaissance avec le vélo, grâce à ce bikecheck vidéo proposé par Danny MacAskill : dev.vojomag.com/video/danny-macaskill-nouveau-santa-cruz

[summary